Come scegliere il processo di prevenzione delle perdite della borsa da filtro?

2024-09-27

Come accennato in precedenza, ci sono 3 processi da evitaresacca da filtroperdita. Il trattamento a caldo è il metodo migliore, con basso costo e un buon effetto di prevenzione delle perdite. Quando non è possibile utilizzare il processo di calo, come dovremmo scegliere i restanti due processi? Assumendo il gas di combustione delle centrali elettriche a carbone come esempio, il seguente valuta il processo di rivestimento e il processo del nastro PTFE dai due aspetti della resistenza al calore e della resistenza alla corrosione acida, fornendo un riferimento per la selezione delle misure di prevenzione delle perdite della borsa del filtro.

1 Resistenza di calore a nastro 1 PTFE

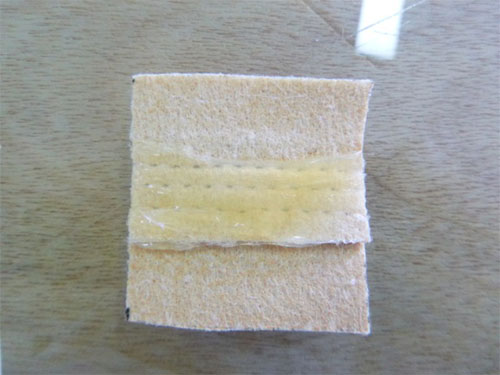

La temperatura del gas di combustione delle centrali a carbone è generalmente superiore a 100 ° C e in alcune condizioni di lavoro speciali può raggiungere i 170 ° C e la temperatura operativa istantanea può persino raggiungere oltre i 200 ° C. I sacchi da filtro utilizzati nelle centrali termiche devono essere in grado di funzionare in ambienti ad alta temperatura. Al fine di simulare l'ambiente ad alta temperatura delle condizioni di lavoro effettive, i campioni di test con una specifica di 5 × 5 cm sono stati collocati in un forno ad alta temperatura e sono stati osservati cambiamenti di aspetto dopo il trattamento termico a 200 ° C per 24 ore. Come mostrato nella Figura 2.1, dal confronto dei campioni trattati dal rivestimento di colla e dal processo del nastro PTFE prima e dopo il trattamento ad alta temperatura, si può vedere che il colore dell'aspetto del campione rivestito di colla è leggermente girato giallo chiaro, ma il sigillante era saldamente legato al substrato del materiale del filtro; Mentre il nastro PTFE si è ridotto in modo significativo, e ovvie sostanze gialle scure trasudavano fuori dal bordo del nastro PTFE. Pertanto, si può spiegare che la fusione del nastro PTFE e la cucitura non si basa sulla fusione termica del PTFE e del substrato, ma sull'adesione dell'adesivo e questo tipo di adesivo non è adatto per ambienti ad alta temperatura.

Figura 1 campione dopo un trattamento ad alta temperatura (l'immagine superiore mostra rivestito con colla e l'immagine inferiore mostra il nastro PTFE)

2 resistenza alla corrosione acida

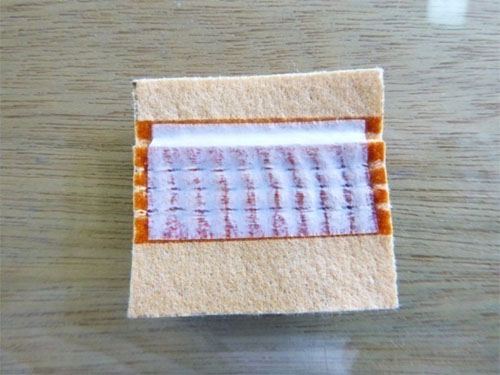

Lo zolfo viene prodotto quando il carbone viene bruciato e quindi l'acido solforico con forti proprietà corrosive si forma dopo l'ossidazione e il contatto con l'acqua, che avranno un certo effetto sul sigillante e sul nastro PTFE utilizzato per sigillare i fori. Al fine di simulare l'ambiente corrosivo acido in condizioni di lavoro effettive, un campione con una specifica di 5 x 5 cm è stato inserito in una soluzione di acido solforico al 35% e osservato per cambiamenti significativi dopo 24 ore di immersione. Come mostrato nella Figura 2.3, il campione trattato con adesivo non ha un evidente cambiamento di colore nell'aspetto dopo il contatto con la soluzione di acido solforico e il colloide è leggermente appiccicoso, ma il sigillante può essere saldamente aderito al substrato del materiale del filtro; Il campione trattato con nastro PTFE viene staccato dopo il contatto con la soluzione di acido solforico ed è quasi separato dal substrato del materiale del filtro. Il motivo potrebbe essere che l'adesivo del nastro PTFE non è resistente alla corrosione acida, portando alla peeling al largo del nastro PTFE. Pertanto, è più appropriato utilizzare il processo di rivestimento adesivo nelle applicazioni ingegneristiche in cui i nastri PTFE sono soggetti a staccarsi in forti ambienti corrosivi acidi, portando al rischio di guasto della tenuta a foro e perdite di polvere.

Figura 2 campioni dopo il trattamento con acido solforico (l'immagine superiore mostra rivestito con colla e l'immagine inferiore mostra il nastro PTFE)

In conclusione, i confronti sperimentali mostrano che la resistenza di calore e acido del processo di rivestimento adesivo è superiore al processo del nastro PTFE.

3. Analisi tipica dei casi

Dopo un anno di utilizzo, la borsa da filtro del cliente con nastro PTFE ha avuto molti problemi.

Abbiamo notato che ilsacca da filtroAveva un certo numero di rigonfiamenti del nastro PTFE e spargimento all'esterno. Questo era sul foro stenopeico, sulla testa della borsa, sul corpo della borsa e sul fondo della borsa. La Figura 3.1 mostra il rigonfiamento del nastro PTFE nel corpo della borsa. Il nastro è sporgente, cadendo e lascia molta polvere all'interno. Quando l'abbiamo guardato al microscopio, abbiamo potuto vedere che la polvere si era diffusa sul bordo del foro stenopeico e stava entrando nel foro stenopeico locale.

Figura 3.1 Bulling del nastro PTFE In una parte della borsa da filtro (l'immagine superiore è l'immagine dell'effetto complessivo, l'immagine inferiore è un microscopio parziale ingrandito)

4 Conclusione

Borsa da filtro come componente principale del filtro borse,sacca da filtroLe cuciture sul foro stenopeico possono apparire perdite di polvere, al fine di ridurre il rischio di perdite di polvere causate da emissioni eccessive, deve essere afferrata dalla fonte della produzione di perdite di sacchetti per filtri per soddisfare i requisiti dell'uso del processo di calore della borsa per la borsa, quando non è possibile utilizzare il processo di fusione calda per cucire, è possibile scegliere di utilizzare il processo di rivestimento per il rivestimento e la ptfe. I risultati sperimentali mostrano che il processo di rivestimento adesivo ha una migliore resistenza al calore e resistenza alla corrosione acida rispetto al processo del nastro PTFE. Inoltre, esiste il rischio di staccatura del nastro PTFE e la penetrazione della polvere attraverso i fori in applicazioni pratiche del nastro PTFE. Pertanto, quando non è possibile utilizzare il processo di calo, è necessario scegliere un processo di rivestimento adesivo affidabile e forte, la scelta del processo del nastro PTFE deve fare attenzione.